Wraz z rozwojem technologii hydraulicznej, jak prawidłowo dobierać, przetwarzać i układaćstalowe rury hydrauliczneaby systemy hydrauliczne działały bardziej energooszczędnie, niezawodnie i miały dłuższą żywotność.

Iwprowadzenie

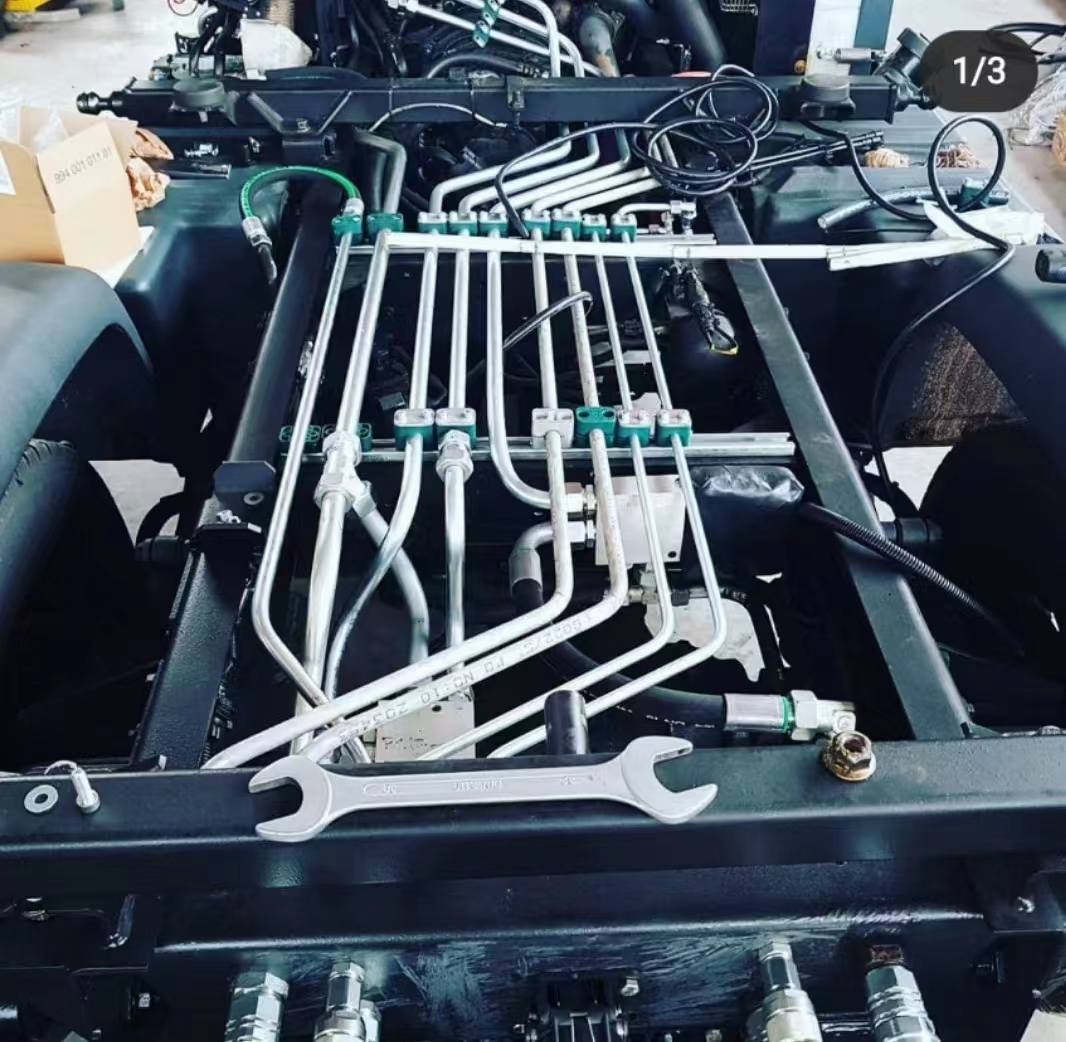

Wraz z rozwojem technologii hydraulicznej, jak prawidłowo dobierać, przetwarzać i układaćstalowe rury hydraulicznezwiększenie efektywności energetycznej, niezawodności i dłuższej żywotności układów hydraulicznych stało się tematem badań projektantów układów hydraulicznych.W artykule omówiono dobór, obróbkę i montaż stalowych rur hydraulicznych.

RuraSwybór

Wybór rur powinien opierać się na ciśnieniu w systemie, natężeniu przepływu i warunkach użytkowania.Należy zwrócić uwagę na to, czy wytrzymałość rury jest wystarczająca, czy średnica rury i grubość ścianki odpowiadają wymaganiom systemu oraz czy wewnętrzna ściana wybranej rury stalowej musi być gładka, wolna od rdzy, nalotu tlenkowego i inne wady.Jeżeli następujące sytuacje okażą się bezużyteczne: wewnętrzne i zewnętrzne ściany rury zostały poważnie skorodowane;Głębokość zarysowań na korpusie rury przekracza 10% grubości ścianki;Powierzchnia korpusu rury jest zagłębiona na więcej niż 20% średnicy rury;Nierówna grubość ścianki i wyraźna owalność przekroju rury.Rury stalowe bez szwu są powszechnie stosowane do rurociągów w instalacjach średniego i wysokiego ciśnienia, które są szeroko stosowane w układach hydraulicznych ze względu na ich zalety, takie jak wysoka wytrzymałość, niska cena i łatwość uzyskania szczelnych połączeń.W zwykłych układach hydraulicznych często stosuje się rury bez szwu ze stali niskowęglowej ciągnione na zimno w rozmiarach 10, 15 i 20, które można niezawodnie przyspawać do różnych standardowych łączników rurowych podczas montażu rurociągu.W serwomechanizmach hydraulicznych często wykorzystuje się zwykłe rury ze stali nierdzewnej, które są odporne na korozję, mają gładką powierzchnię wewnętrzną i zewnętrzną oraz dokładne wymiary, ale ich ceny są stosunkowo wysokie.

Obróbka rur

Obróbka rur obejmuje głównie cięcie, gięcie, spawanie i inne czynności.Jakość obróbki rur ma istotny wpływ na parametry systemu rurociągów i wiąże się z niezawodną pracą układu hydraulicznego.Dlatego też należy przyjąć naukowe i rozsądne metody przetwarzania, aby zapewnić jakość przetwarzania.

1) Cięcie rur

Rury instalacji hydraulicznej o średnicy poniżej 50mm można ciąć za pomocą przecinarki tarczowej, natomiast rury o średnicy powyżej 50mm tnie się najczęściej metodami mechanicznymi, np. na specjalistycznych obrabiarkach.Ręczne metody spawania i cięcia tlenowego są surowo zabronione, a ręczne piłowanie jest dozwolone, jeśli pozwalają na to warunki.Powierzchnia czołowa ciętej rury powinna być możliwie prostopadła do osi osiowej, a powierzchnia cięcia rury musi być płaska i wolna od zadziorów, naskórku tlenkowego, żużla itp.

2) Gięcie rur

Proces gięcia rur najlepiej przeprowadza się na mechanicznych lub hydraulicznych giętarkach do rur.Ogólnie rzecz biorąc, rury o średnicy 38 mm i mniejszej są gięte na zimno.Używanie giętarki do rur w celu zginania rur na zimno pozwala uniknąć powstawania nalotu tlenkowego i negatywnie wpłynąć na jakość rur.Gięcie na gorąco nie jest dozwolone podczas produkcji giętych rur, a łączniki rurowe, takie jak tłoczone kolanka, można zastosować jako zamienniki, ponieważ podczas gięcia na gorąco często dochodzi do odkształcenia, pocienienia ścianek rur i tworzenia się nalotu tlenkowego.Gięcie rur powinno uwzględniać promień gięcia.Zbyt mały promień gięcia może spowodować koncentrację naprężeń w rurociągu i zmniejszenie jego wytrzymałości.Promień zagięcia nie powinien być mniejszy niż 3-krotność średnicy rury.Im wyższe ciśnienie robocze rurociągu, tym większy powinien być jego promień gięcia.Eliptyczność giętej rury po wyprodukowaniu nie powinna przekraczać 8%, a odchylenie kąta zgięcia nie powinno przekraczać ± 1,5 mm/m.

3) Spawanie rur i rurociągów hydraulicznych zwykle odbywa się w trzech etapach:

(1) Przed spawaniem rury koniec rury należy sfazować.Gdy rowek spoiny jest zbyt mały, może to spowodować, że ścianka rury nie zostanie całkowicie zespawana, co spowoduje niewystarczającą wytrzymałość spawania rurociągu;Gdy rowek jest zbyt duży, może również powodować wady, takie jak pęknięcia, wtrącenia żużla i nierówne spoiny.Kąt rowka należy wykonać zgodnie z rodzajami spawania, które są korzystne zgodnie z wymaganiami norm krajowych.Aby uzyskać lepszą obróbkę rowków, należy zastosować maszynę do fazowania.Mechaniczna metoda cięcia jest ekonomiczna, wydajna, prosta i może zapewnić jakość przetwarzania.W miarę możliwości należy unikać zwykłego cięcia i fazowania za pomocą ściernicy.

(2) Wybór metod spawania jest kluczowym aspektem jakości konstrukcji rurociągu i należy go wysoko cenić.Obecnie szeroko stosowane jest ręczne spawanie łukowe i spawanie łukiem argonowym.Wśród nich spawanie łukiem argonowym nadaje się do spawania rurociągów hydraulicznych.Ma zalety dobrej jakości złącza spawanego, gładkiej i pięknej powierzchni spoiny, braku żużla spawalniczego, braku utleniania złącza spawanego i wysokiej wydajności spawania.Inna metoda spawania może łatwo spowodować przedostanie się żużla spawalniczego do rury lub wygenerowanie dużej ilości kamienia tlenkowego na wewnętrznej ściance złącza spawanego, który jest trudny do usunięcia.Jeśli okres budowy jest krótki, a spawaczy argonowych jest niewielu, można rozważyć zastosowanie spawania argonowego dla jednej warstwy (podkładu) i spawania elektrycznego dla drugiej warstwy, co nie tylko zapewnia jakość, ale także poprawia efektywność konstrukcji.

(3) Po spawaniu rurociągu należy przeprowadzić kontrolę jakości spoin.Elementy sprawdzane obejmują: czy w pobliżu szwu spawalniczego nie występują pęknięcia, wtrącenia, pory, nadmierne wgryzanie się, rozpryski i inne zjawiska;Sprawdź, czy ścieg spoiny jest czysty, czy nie ma żadnych przesunięć, czy powierzchnia wewnętrzna i zewnętrzna wystają oraz czy powierzchnia zewnętrzna nie uległa uszkodzeniu lub osłabieniu podczas obróbki wytrzymałości ścianki rury.

Montaż rurociągów

Instalacja rurociągów hydraulicznych jest zwykle wykonywana po zainstalowaniu podłączonego sprzętu i elementów hydraulicznych.Przed ułożeniem rurociągu należy dokładnie zapoznać się z planem rurociągów, ustalić kolejność ułożenia, rozstaw i kierunek poszczególnych rurociągów, określić położenie zaworów, złączy, kołnierzy i obejm rurowych oraz je oznaczyć i zlokalizować.

1) Montaż obejm rurowych

Płyta podstawowa obejmy rurowej jest zazwyczaj przyspawana bezpośrednio lub poprzez wsporniki, takie jak kątowniki stalowe, do elementów konstrukcyjnych lub mocowana za pomocą śrub rozporowych do ścian betonowych lub wsporników bocznych ścian.Odległość pomiędzy obejmami rurowymi powinna być odpowiednia.Jeśli będzie za mały, będzie powodować marnotrawstwo.Jeśli będzie za duży, spowoduje to wibracje.Pod kątem prostym powinna znajdować się po jednej obejmie rurowej z każdej strony.

2) Układanie rurociągu

Ogólne zasady układania rurociągów są następujące:

(1) Rury należy ułożyć możliwie poziomo lub pionowo, zwracając uwagę na schludność i spójność, aby uniknąć przechodzenia przez rurociąg;Należy zachować pewną odległość między ścianami dwóch równoległych lub przecinających się rur;

(2) Przy układaniu należy priorytetowo układać rury o dużych średnicach lub rury znajdujące się w pobliżu wewnętrznej strony podpórki rurowej;

(3) Rura połączona ze złączem rurowym lub kołnierzem musi być rurą prostą, a oś tej prostej rury powinna pokrywać się z osią złącza rurowego lub kołnierza, a długość powinna być większa lub równa 2-krotności średnica;

(4) Odległość zewnętrznej ściany rurociągu od krawędzi sąsiednich złączek rurociągu nie powinna być mniejsza niż 10 mm;Kołnierze lub złączki tego samego rzędu rurociągów powinny być przesunięte o więcej niż 100 mm;Miejsce połączenia rurociągu przez ścianę powinno znajdować się w odległości co najmniej 0,8 m od powierzchni ściany;

(5) Podczas układania grupy rurociągów na ogół stosuje się dwie metody na zakrętach: 90 ° i 45 °;

(6) Cały rurociąg musi być jak najkrótszy, z kilkoma zwojami, płynnie przechodzić, ograniczać zaginanie się w górę i w dół oraz zapewniać odpowiednią rozszerzalność cieplną rurociągu.Długość rurociągu powinna zapewniać swobodny demontaż i montaż złączy i akcesoriów bez wpływu na inne rurociągi;

(7) Miejsce układania rurociągu lub położenie montażu złączki powinno być wygodne do podłączenia rur i konserwacji, a rurociąg powinien znajdować się blisko sprzętu do mocowania obejmy rurowej;Rurociągu nie należy spawać bezpośrednio do wspornika;

(8) Podczas przerwy w montażu rur należy dokładnie uszczelnić wszystkie otwory rurowe.Podczas montażu rurociągu do rurociągu nie może przedostawać się piasek, zgorzelina tlenkowa, złom żelazny i inne zanieczyszczenia;Nie należy usuwać wszelkich zabezpieczeń rurociągu przed instalacją, ponieważ może to spowodować zanieczyszczenie rurociągu.

Wniosek

Układ hydrauliczny składa się z różnych elementów hydraulicznych, które są organicznie połączone rurociągami, złączami rurowymi i blokami obiegu oleju.W układzie hydraulicznym stosuje się wiele łączących rur stalowych.Gdy rurociągi ulegną uszkodzeniu i wyciekom, mogą łatwo zanieczyścić środowisko, wpłynąć na normalne funkcjonowanie systemu, a nawet zagrozić bezpieczeństwu.Dobór, obróbka i montaż stalowych rur hydraulicznych to bardzo ważny krok w transformacji urządzeń hydraulicznych.Opanowanie właściwych metod będzie korzystne dla stabilnej pracy układu hydraulicznego.

Czas publikacji: 01 sierpnia 2023 r